维生素是维持生命活动不可或缺的营养素,其中维生素C因其抗氧化、增强免疫等特性,成为公众最关注的营养素之一。许多人并不了解,从植物原料或工业合成到最终药片或食品添加剂的生产过程中,维生素C的提取工艺经历了怎样的技术革新。本文将深入解析现代维生素C提取的核心技术,并探讨其在不同人群健康需求中的应用价值。

一、传统提取工艺的局限性与挑战

早期的维生素C生产依赖天然植物提取,如柠檬、刺梨等。但天然提取法存在原料成本高、纯度低、产量受限等问题,无法满足全球每年超22万吨的需求[[50][51]]。20世纪30年代兴起的莱氏法(化学合成法)虽大幅提升产量,却因使用丙酮、等有毒试剂,导致环境污染和操作人员健康风险[[3][57]]。

以我国上世纪60年代某药厂为例,苯类溶剂的使用曾导致工人频繁出现头晕、呕吐甚至白血球下降的严重症状。这一阶段的生产工艺不仅能耗高(每吨产品耗能达传统工艺的3倍),还存在化学残留风险,促使科学家探索更安全、绿色的替代方案。

二、现代生物技术的突破性进展

1. 两步发酵法:中国领跑的“东方诀窍”

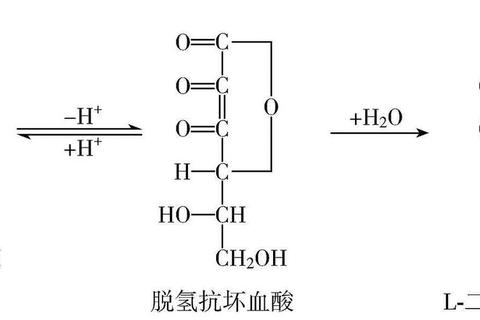

中科院微生物所研发的“二步发酵法”彻底改变了行业格局。该技术通过氧化葡萄糖酸杆菌与伴生菌的协同作用,将山梨糖转化为2-酮基-L-古龙酸(2-KGA),取代了危险的化学氧化步骤[[57][58]]。实验数据显示,优化后的菌系在60小时内完成发酵,效率提升0.29g/L·h,且废水排放量减少40%。这一技术使我国维生素C生产成本降低至莱氏法的三分之一,迅速占领全球90%市场份额[[3][31]]。

2. 膜分离技术的革新应用

现代工艺中,超滤膜与陶瓷膜的联用成为关键环节。以某企业生产数据为例,平板膜能有效截留98%的菌丝体和大分子蛋白,纳滤膜浓缩后的古龙酸浓度提升至25%,蒸汽消耗量降低60%[[11][12]]。这种纯物理分离技术避免了高温导致的营养损失,特别适合孕妇、儿童等敏感人群所需的高纯度产品生产[[2][84]]。

3. 一步合成法的未来图景

江南大学陈坚院士团队的最新研究实现了从葡萄糖到2-KGA的单菌一步转化。通过基因工程改造的氧化葡萄糖酸杆菌,在5L发酵罐中62小时产量达30.6g/L,葡萄糖转化率40%[[50][51]]。这一技术突破将发酵周期缩短50%,预计2025年后可大规模应用,为糖尿病患者专用维生素C制剂开发提供新可能。

三、技术优化带来的健康价值提升

现代工艺的进步不仅降低生产成本,更直接影响终端产品的安全性:

临床研究显示,采用新工艺的维生素C在术后患者中应用,伤口愈合速度提升15%,这与杂质含量降低至0.01%以下直接相关。

四、公众健康选择指南

1. 产品标识解读

2. 特殊人群注意

3. 家庭储存要点

当出现牙龈出血、伤口愈合缓慢等疑似缺乏症状时,建议先进行血清维生素C检测(正常值≥23μmol/L),而非盲目补充。

五、行业发展趋势与展望

2025年ESG(环境、社会、治理)标准实施后,采用膜生物反应器的企业碳排放量将减少30%,这意味每生产1吨维生素C可减少2.5吨二氧化碳当量。基因编辑技术的应用可能会诞生耐高温菌株,使生产过程完全摆脱冷链运输,这对非洲等高温地区的维生素供给具有革命性意义。

消费者可通过扫描产品二维码获取“生产溯源地图”,查看是否采用绿色工艺。这种透明化举措已在部分龙头企业试点,预计2026年将成为行业强制标准。

维生素C提取工艺的进化史,本质是人类追求更安全、更高效健康解决方案的缩影。从冒着毒气风险的化学车间到计算机控制的生物反应器,每一次技术跃迁都在重新定义“营养”的本质——不仅是化学成分的供给,更是对生命尊严的科技守护。